五轴加工技术如何赋能中小企业的“专精特新”转型

时间:2025-04-101. 中小企业的低成本转型路径

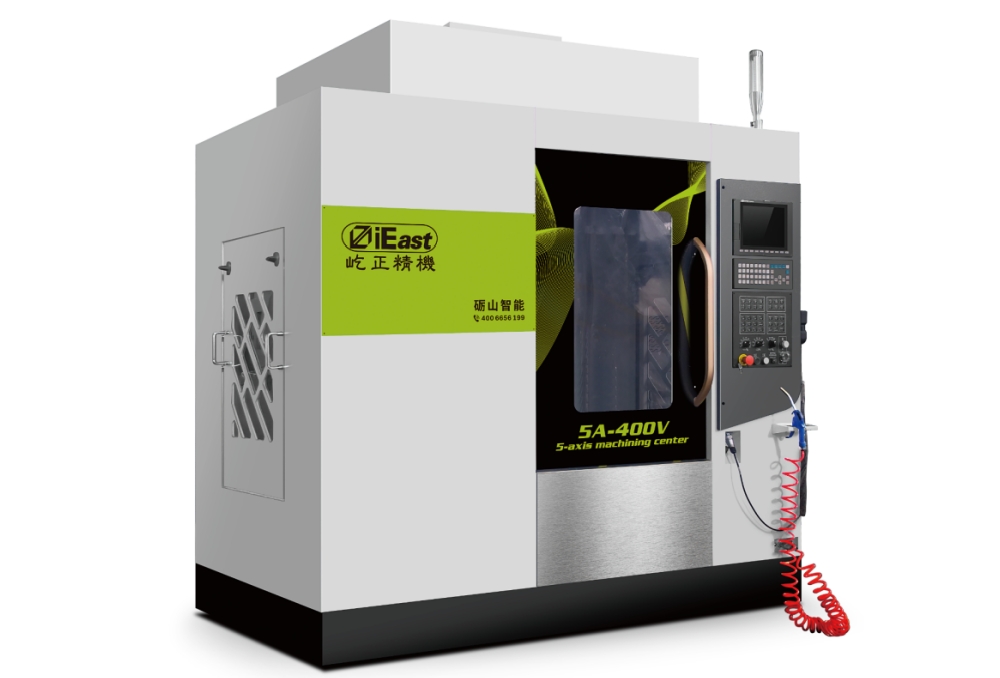

经济型五轴设备的普及

2025年国产经济型五轴设备价格下探至100万元以内,销量同比增长45%。东莞某模具厂引入此类设备后,承接高精度医疗模具订单,毛利率从18%提升至35%。

共享制造模式兴起:

珠三角某产业园建立五轴共享加工中心,中小企业按需租赁设备并享受技术培训,设备利用率达85%,单件加工成本降低30%。

2. 垂直领域的差异化竞争策略

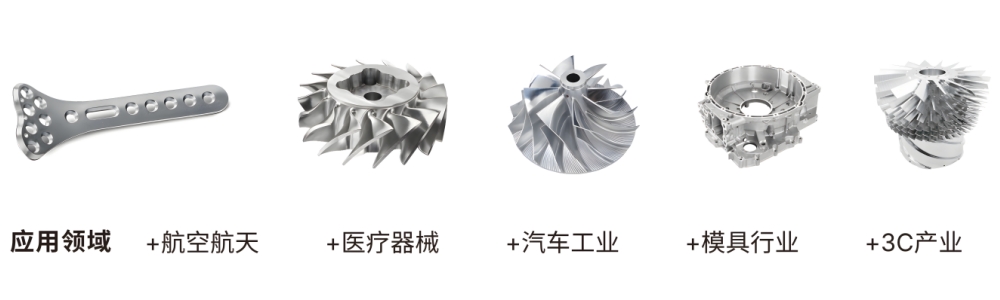

聚焦细分赛道:无人机与3C电子

深圳某企业专攻无人机桨毂五轴加工,通过优化刀具路径将钛合金部件加工时间从8小时压缩至3小时,占据国内70%市场份额。

“设计-加工”一体化服务:

某企业联合手机厂商开发“可五轴化”的钛合金中框结构,将传统13道工序整合为1次装夹加工,良率从82%提升至98%,拿下华为P70系列订单。

3. 风险规避与技术升级并重

“1+1”技术培训模式:

设备厂商提供“1个月集中培训+1年远程支持”,中小企业操作员掌握编程后,碰撞故障率下降80%。金融工具创新:

采用“融资租赁+对赌协议”,若设备投产后年产值≥500万元则租金减免20%。浙江某企业借此实现零首付购入设备,首年即收回成本。

结语

五轴加工技术的迭代不仅是设备升级,更是制造生态的重构。企业需把握国产替代红利(如政策补贴、技术协同)与细分市场机遇(如新能源、机器人),通过“低成本设备+共享模式”降低转型门槛,以“专精特新”策略突破同质化竞争。